Zaciskanie próżniowe vs. mechaniczne

Niezależnie od rodzaju obróbki, zapewnienie pewnego zamocowania części jest niezbędne do elastycznego i precyzyjnego frezowania. Próżniowe i mechaniczne mocowanie to dwie najczęściej stosowane metody, z których każda ma swoje zalety i wady.

Mocowanie podciśnieniowe

Mocowanie próżniowe działa na zasadzie zmiany ciśnienia atmosferycznego (ciśnienia w atmosferze ziemskiej) na powierzchni i umieszczenia na niej obrabianego elementu. Przy odpowiednim ciśnieniu powietrza, niższym niż atmosferyczne, przedmiot obrabiany może zostać mocno przytrzymany.

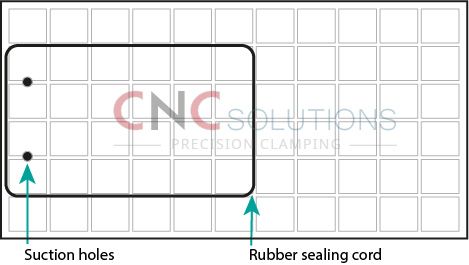

Najbardziej rozpowszechnioną metodą mocowania podciśnieniowego jest zastosowanie stołu podciśnieniowego z powierzchnią w układzie siatki (rastrowej) lub siatki otworów (matrycowej).

Siatkowe stoły podciśnieniowe są rozwiązaniem ekonomicznym i oszczędnym, ponieważ wymagają generatora powietrza o wydajności od 80% do 90%, co można osiągnąć za pomocą niedrogiego odkurzacza Venturi (ze sprężarką) lub odkurzacza domowego. Zastosowanie gumowego sznura w rowkach siatki tworzy wystarczające uszczelnienie. A dzięki umieszczeniu przedmiotu obrabianego bezpośrednio na powierzchni stołu można osiągnąć wysoką dokładność frezowania.

Frezowanie przełomowe (cięcie na całej długości) małych elementów jest możliwe poprzez umieszczenie maty z PCV na powierzchni stołu i pod obrabianym elementem oraz wycięcie otworów mniejszych niż element. Na przykład, okrągły element o średnicy 100 mm wymaga wycięcia w macie PVC otworu o średnicy 90 mm.

Raz ustawione elementy mogą być frezowane bez konieczności dodatkowej obróbki i jest to dobra opcja dla produkcji seryjnej małych części. Jednakże, ze względu na cięcie i ponowne użycie maty PVC, procedura ustawiania może być długa, zwłaszcza jeśli obrabiane elementy są różne.

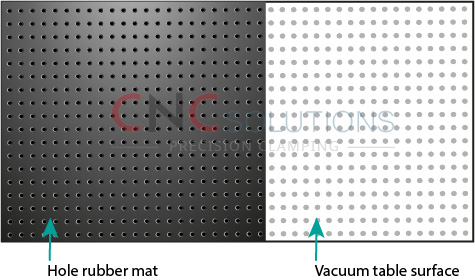

Stoły z siatką otworów rozwiązują ten problem dzięki macierzy otworów wywierconych na powierzchni stołu. Gumowa mata z otworami jest umieszczana na powierzchni stołu, a przedmiot obrabiany na wierzchu. W ten sposób można w jednej procedurze dokonać przełomowego frezowania w partii i zróżnicowania obrabianych przedmiotów. Mata gumowa z otworami działa jako materiał ofiarny pomiędzy powierzchnią stołu a obrabianym przedmiotem.

Wszelkie możliwe przecieki powietrza przez powierzchnię stołu muszą być zakryte. W przypadku tańszych stołów podciśnieniowych może to być dowolne miejsce poza miejscem umieszczenia elementu roboczego. Bardziej zaawansowane stoły są konstruowane z komorami próżniowymi umożliwiającymi wydzielenie na powierzchni stołu obszaru, na którym będzie prowadzona praca.

Jednakże, aby utrzymać wystarczającą siłę mocowania, konieczne jest zastosowanie generatora podciśnienia o wysokiej różnicy ciśnień. Praca z materiałami porowatymi lub półporowatymi, takimi jak drewno, wymaga większego zapotrzebowania na objętość i wydajność pompy próżniowej.

Wadą mocowania podciśnieniowego jest potencjalna utrata ciśnienia umożliwiającego utrzymanie elementu roboczego w miejscu, zwłaszcza w przypadku produkcji przełomowej. Podczas gdy stoły podciśnieniowe z siatką i siatką otworów niezależnie próbują rozwiązać te problemy, mając swoje własne zalety i wady, zastosowanie mocowania podciśnieniowego i użycie stołu podciśnieniowego stanowi opłacalne i elastyczne rozwiązanie w zakresie obróbki precyzyjnej.

Mocowanie mechaniczne

W przeciwieństwie do mocowania próżniowego, nie ma ryzyka utraty podciśnienia lub siły mocowania. Stosowane siły można łatwo dostosować do konkretnej procedury. Należy jednak zachować wystarczającą siłę mocowania, aby umożliwić frezowanie górnej lub bocznej części elementu, w przeciwnym razie dojdzie do uszkodzenia.

Ustawienie oprzyrządowania może być czasochłonne i trudne, a zakończona procedura wymaga demontażu, usunięcia ukończonych elementów i ponownego ustawienia dla następnej. Mocowanie mechaniczne z pewnością nie jest tak elastyczne i wytrzymałe jak mocowanie próżniowe, ale stosowane prawidłowo i przy produkcji określonych części może być równie skuteczne.